Ο κλάδος των μεταφορών κινείται με αλματώδεις ρυθμούς προς την πλήρη ηλεκτροκίνηση, πράγμα που σημαίνει (και θα σημαίνει) μια ολοένα αυξανόμενη ανάγκη για μπαταρίες για ηλεκτρικά οχήματα.

Το 2020, η παγκόσμια ζήτηση για μπαταρίες έφθασε τις 185 GWh και μέχρι το 2030 ο αριθμός αυτός αναμένεται να αυξηθεί στις 2.000 GWh/έτος.

Για να καλυφθούν όλες οι ανάγκες αυτής της νέας ηλεκτρικής εποχής, απαιτούνται πολύ πιο αποτελεσματικές μέθοδοι παραγωγής από τις σημερινές, και η βιομηχανία εργάζεται αδιάκοπα πάνω σε αυτό.

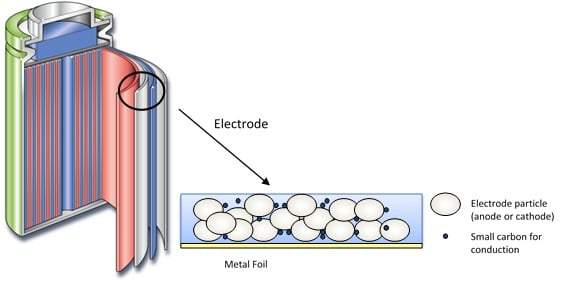

Από όλες τις διαδικασίες που εμπλέκονται στην κατασκευή μιας μπαταρίας, μία από τις κυριότερες είναι η επικάλυψη του ενεργού υλικού πάνω στο μεταλλικό φύλλο για τη δημιουργία του ηλεκτροδίου. Σε αυτό το ενεργό υλικό λαμβάνουν χώρα οι ηλεκτροχημικές αντιδράσεις που επιτρέπουν στο ηλεκτρόδιο να αποθηκεύει ενέργεια κατά τη διάρκεια της φόρτισης και να την απελευθερώνει όταν χρειάζεται.

Παραδοσιακά, το ενεργό υλικό του ηλεκτροδίου αναμιγνύεται με νερό ή έναν οργανικό διαλύτη για να σχηματιστεί ένα γαλακτώδες διάλυμα, το οποίο στη συνέχεια εφαρμόζεται στην κορυφή του φύλλου ηλεκτροδίου. Μετά τη διαδικασία επικάλυψης, το ηλεκτρόδιο ξηραίνεται και συμπιέζεται. Αυτή η διαδικασία συμπίεσης, γνωστή ως καλανδροποίηση, αυξάνει την ενεργειακή πυκνότητα του ηλεκτροδίου μειώνοντας τον όγκο και το πορώδες του.

Ωστόσο, αυτή η διαδικασία ξήρανσης απαιτεί πολλή ενέργεια και χρόνο, καθώς ορισμένα ηλεκτρόδια μπορεί να χρειαστούν έως και 24 ώρες για να στεγνώσουν πλήρως. Επιπλέον, ο οργανικός διαλύτης που χρησιμοποιείται κατά τη διαδικασία είναι δυνητικά επικίνδυνος και πρέπει να υποστεί επεξεργασία για μετέπειτα επαναχρησιμοποίηση.

Αυτή η τεχνική δεν θα μπορέσει να καλύψει την αυξανόμενη ζήτηση για μπαταρίες, οπότε δεν αποτελεί έκπληξη το γεγονός ότι κορυφαίες εταιρείες όπως οι LG, Samsung, CATL, Ford, GM, Volkswagen και Tesla καταβάλλουν τιτάνιες προσπάθειες για την ανάπτυξη μιας μεθόδου που εξαλείφει το πρόβλημα της ξήρανσης: την ξηρή επίστρωση.

Οφέλη της ξηρής επίστρωσης

Σε αυτή τη νέα διαδικασία κατασκευής, μια κόλλα εφαρμόζεται στο μεταλλικό φύλλο, κατασκευασμένη από ένα μείγμα σκόνης και συνδετικών ουσιών, η οποία αντικαθιστά το παραδοσιακό γαλακτώδες μείγμα. Παρόλο που η νέα αυτή τεχνική απαιτεί μια πιο πολύπλοκη διαδικασία κατασκευής, παρέχει σημαντική μείωση του χρόνου και του κόστους, καθώς και μεγαλύτερη περιβαλλοντική ωφέλεια.

Αποφεύγοντας τη χρήση διαλυτών, η ξηρή επίστρωση απαιτεί λιγότερα στάδια προετοιμασίας και λιγότερο εξοπλισμό, πράγμα που σημαίνει επίσης χαμηλότερες κεφαλαιακές απαιτήσεις. Ως αποτέλεσμα, ένα ηλεκτρόδιο που κατασκευάζεται με αυτή τη νέα τεχνική έχει αποτύπωμα άνθρακα δέκα φορές μικρότερο από αυτό ενός συμβατικού ηλεκτροδίου.

Αυτή η διαδικασία κατασκευής, που είναι ταχύτερη και αποτελεσματικότερη, επιτρέπει επίσης μείωση του κόστους έως και 10%. Επιπλέον, περίπου το 39% της ενέργειας που καταναλώνεται κατά την κατασκευή μιας μπαταρίας ιόντων λιθίου σχετίζεται με διαδικασίες ξήρανσης, εκ των οποίων η ξήρανση ηλεκτροδίων αντιπροσωπεύει το 50% της εν λόγω ενεργειακής δαπάνης.

Ωστόσο, η μεγάλης κλίμακας παραγωγή ηλεκτροδίων με αυτή την τεχνική έχει και τα μειονεκτήματά της. Για να μπορεί να χρησιμοποιηθεί αυτή η κόλλα, πρέπει να είναι ομοιόμορφη σε όλη την επιφάνεια του ηλεκτροδίου. Επιπλέον, όπως και η υγρή επίστρωση, απαιτεί επίσης μια διαδικασία συμπίεσης, αλλά με υψηλότερη πίεση και θερμοκρασία.

Στην περίπτωση του Tesla, το μείγμα σκόνης και συνδετικών ουσιών προκάλεσε απροσδόκητη ζημιά στους κυλίνδρους που χρησιμοποιούνταν για την πίεση των ηλεκτροδίων. Ωστόσο, σύμφωνα με τον Elon Musk, αυτό είναι ένα πρόβλημα που μπορεί να λυθεί, αλλά απαιτεί ακόμη περαιτέρω δοκιμές.